Вадарод шырока выкарыстоўваецца ў металургіі, металургіі, хімічнай прамысловасці, медыцыне, лёгкай прамысловасці, будаўнічых матэрыялаў, электроніцы і іншых галінах. Тэхналогія пераўтварэння метанолу для атрымання вадароду мае такія перавагі, як нізкія інвестыцыі, адсутнасць забруджвання і прастата ў эксплуатацыі. Ён шырока выкарыстоўваецца ва ўсіх відах заводаў па вытворчасці чыстага вадароду.

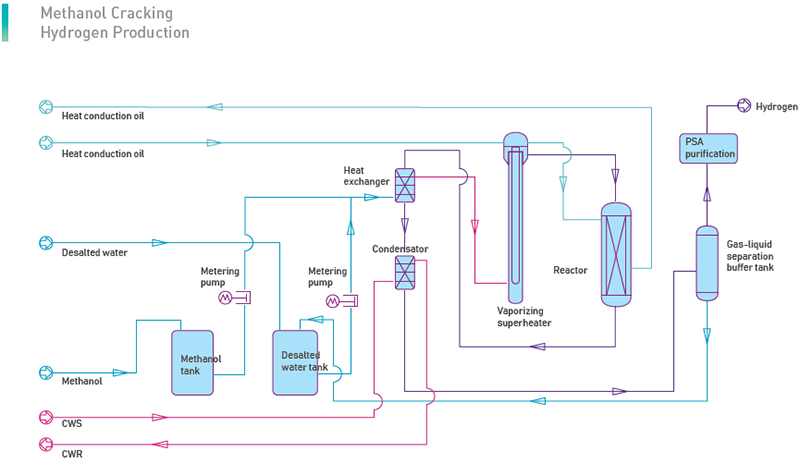

Змяшайце метанол і ваду ў пэўнай прапорцыі, нагніце ціск, нагрэйце, выпарыце і перагрэйце матэрыял сумесі да дасягнення пэўнай тэмпературы і ціску, затым у прысутнасці каталізатара адначасова выконваюцца рэакцыя крэкінгу метанолу і рэакцыя пераўтварэння CO і ствараецца газавая сумесь з H2, CO2 і невялікай колькасцю рэшткавага CO.

Увесь працэс - гэта эндатэрмічны працэс. Цяпло, неабходнае для рэакцыі, паступае праз цыркуляцыю цеплаправоднага алею.

Для эканоміі цеплавой энергіі газавая сумесь, якая ўтвараецца ў рэактары, робіць цеплаабмен з вадкай сумессю матэрыялаў, затым кандэнсуецца і прамываецца ў ачышчальнай вежы. Вадкасць сумесі з працэсу кандэнсацыі і прамывання аддзяляецца ў ачышчальнай вежы. У склад гэтай вадкасці ўваходзіць у асноўным вада і метанол. Яго адпраўляюць назад у рэзервуар для сыравіны для перапрацоўкі. Затым кваліфікаваны крэкінг-газ накіроўваецца ў блок PSA.

CO + 2Н2– 90,7 кДж/моль

CO + 2Н2– 90,7 кДж/моль